| |

| 本项目拟开发一种环保型的水性聚氨酯木器漆,达到以下研究目标: |

| |

(1) 完善水性聚氨酯木器漆的小试研究,对配方及聚合物的合成、PA与PU聚合物物的复合工艺进行优化,得到性能优异的水性聚氨酯木器漆;

(2) 完成小试工艺的中试研究,并采用中试工艺生产一定量的水性聚氨酯木器漆进行实际应用,以检测漆料的实际应用性能,通过反馈信息改进制备工艺,优化水性性能;

(3) 进行批量生产的研究。 |

| |

| 关健技术问题: |

| |

该项目最主要的目标之一是采用方便的操作工艺实现良好的PA/PU复合物性能,因此从PA、PU的生产工艺上讲,均为广泛采用的工艺过程。但为了获得良好的漆膜性能,在聚合物分子链中引入了室温自交联基团。由于这种可交联基团的存在,提出了对乳液贮存稳定性、乳液成膜性和漆膜性能三者的平衡的问题。

我们的方案是,向聚丙烯酸酯分子链中引入活性基团A,而向聚氨酯分子链中引入可基团B,A与B是在室温下可自交联的活性基团。我们的目标是:A与B两种基团能够稳定地共存于PA/PU复合乳胶粒中,在成膜这前不发生交联反应,或仅发生有限的交联反应,这样可以充分保证PA/PU乳液的良好的稳定性和成膜性;而在成膜之后,希望A与B基团能够于室温下发生交联反应,从而强化漆膜的性能,包括硬度、耐磨性和耐水性等。

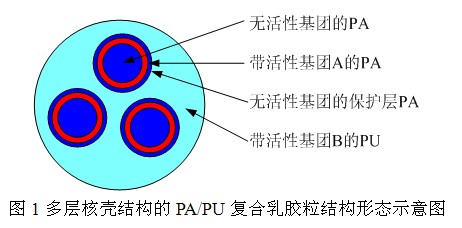

为了达到上述目的,拟采用核壳乳液聚合工艺制备PA乳液,即首先制备不带有功能基团的PA乳胶粒,然后在其外层包敷一层富含功能基团的PA聚合物,最后在最外层包敷一层较薄的不含活性基团的保护层。采用该核壳PA粒子与PU复合,即可得到如图1所示的PA/PU多层核壳复合乳胶粒。 |

|

| |

具有上述核壳结构的乳胶粒,在存放时并不会显著发生交联反应,从而使乳液稳定性得到保证。在成膜过程中,随着水分的挥发,乳胶粒之间会发生聚并并发生相互挤压、变形,同时粒子间发生分子链的扩散与渗透,而包敷在PA粒子最外层的保护层将被破坏,从而使得在PA内层的活性基团A能够与在PU层的活性基团B接触并发生交联反应。

这种将可反应的活性基团定位于乳胶粒中的某个部位的方法被称为“局在化”(localization),通过核壳乳液聚合与localization技术,即可采用简便的复合工艺,制得兼顾存贮稳定性、成膜性和良好膜性能的水性PA/PU复合乳液。 |

| |

| 项目的特色和创新之处 |

| |

本项目具有如下特点及新颖性:

(1) 生产过程中完全不使用挥发性溶剂,因而最终乳液产品中几乎不存在VOC。

(2) 将丙烯酸酯单体的乳液聚合与聚氨酯体系分开,这样有利于发挥聚丙烯酸酯乳液的良好的可设计性,包括乳胶粒结构形态,乳胶粒中功能基团的分布等的设计与控制。与其他在PU体系中进行的PA乳液聚合相比,还具有加速丙烯酸酯聚合速率,简便提高丙烯酸酯单体转化率的作用。

(3) PA与PU的复合工艺,即直接以PA乳液作为PU预聚物的分散介质的工艺,使得PU粒子是在纳米级的PA粒子存在下原位形成的,通过调节PA乳胶粒的粒径,可以得到具有核壳结构的PA/PU复合乳胶粒,从而使得通过这一简单的物理混合过程却可以得到与传统PA、PU乳液共混完全不同的PA/PU杂化结构,有利于PA与PU性能的协同。

(4) 采用了分子设计的理念,分别向PA和PU分子链中引入可以于室温下发生交联反应的基团,这样就在PA/PU核壳乳胶粒的核与壳之间引入了化学键合。这种核后发的交联反应可以兼顾乳液的存放稳定性、涂料的良好成膜性和涂膜的良好力学性能。这一化学键是在PA与PU复合中以及涂料成膜以后,没有任何其他特殊条件下自发形成的,而不是通过PU存在下的丙烯酸酯单体聚合形成的,即以简便的工艺获得了良好的性能。 |

| |